雷达料位仪在首钢2号高炉的初步应用

马宏斌 (首钢股份公司炼铁厂)

The elementary application of radar stock rod in

Shougang No.2 BF

Abstract This article summarizes the application of radar stock rod in Shougang No.2 BF. Radar stock rod can monitor the BF stock line continuously, and the result is exact and timely. Several radar stock rods can monitor the charge lever shape at radial direction of the blast furnace mouth continuously.

Keywords BF radar charge lever

前言

随着高炉冶炼水平的发展,高炉经济技术指标的进步日益依赖高炉煤气分布形态,而装料制度在很大程度上决定着高炉煤气分布形态,因而炼铁工作者对高炉炉喉径向料面形状越来越重视。

虽然机械探尺和炉喉红外成像技术在国内外高炉上得到了广泛的应用,但机械探尺只能在高炉加料完毕以后反映高炉料面某一点的深度变化,是一个局部和间断的过程;炉喉成像在高温下能够连续监测炉料的下降过程和炉内煤气流的变化,但在光线较暗的情况下,则看不见炉内的布料情况,料线较深时,对炉内情况也难以判断,无论机械探尺还是炉喉成像都不能全面、准确反映高炉炉喉料面形状的变化过程,在这种情况下,炼铁工作者往往只能根据经验判断炉料的分布情况,不利于对装料制度的调整,近几年布料模型发展较快,其在理论上能够反映炉料在炉喉的分布,但其距离实际的料面变化还有一定的差距。

首钢2号高炉2002年5月开炉,有效容积1780m3,24个风口,炉身下部、炉腰、炉腹安装三段铜冷却壁,先后装备了高炉基础数据采集系统、高炉煤气成分在线分析系统、风口摄像系统、炉喉红外成像系统等先进设备,完善的监测设备为客观分析高炉冶炼进程提供了数据基础。2005年6月,2号高炉在机械探尺(北)旁安装了1台雷达料位仪,与机械探尺进行数据对比后,证实其测量精度满足高炉工艺要求。

2006年4月,又安装了5台雷达料位仪,2号高炉利用6台雷达料位仪,综合运用测量技术、数据采集技术、数据传输技术对高炉料面进行连续测量,给出了不同炉料在炉喉径向的分布状态和变化规律。2号高炉以先进的高炉监测设备为后盾,解放思想、大胆创新,寻找适合高炉自身特点的作业参数,在炉况顺行的基础上,取得了焦比280Kg/t、煤比170Kg/t、小焦比45Kg/t、利用系数2.5t/m3.d的经济技术指标,引领着首钢(北京)高炉的冶炼技术发展。

1 测量原理及技术特点

1.1 测量原理

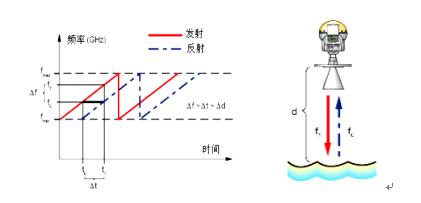

2号高炉采用北京宇宏泰公司的HTR系列专用雷达料位仪,该雷达料位仪利用经过专门设计的高灵敏度天线将频带为10GHz的调频连续波发射到物体表面,经表面反射后,利用同一天线接收到反射波。由于信号频率不断变化,与此时发射的信号相比回波的频率稍微有所不同,频率的差异与物体表面的距离成正比,由此可以精确计算出从发射天线到物体表面的距离。由于采用10GHz的频带,在波束宽度和对天线污染的敏感度之间取得最佳平衡。

图 1 雷达料位仪测量原理示意图

1.2 技术特点

雷达料位仪安装在高炉炉顶位置,其工作条件恶劣,雷达料位仪必须经受高温、粉尘的考验,HTR系列专用雷达料位仪有以下技术特点:

(1)采用基于10GHz的调频连续波,能有效克服干扰,提高测量精度。

(2)采用大体积、高灵敏度天线,提高了雷达料位仪的灵敏度。

(3)采用一体化吹扫和冷却设计,简化设备结构,提高可靠性,延长雷达料位仪使用寿命。

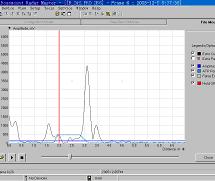

(4)采用降噪设计,提高信噪比。

图 2 HTR系列专用雷达料位仪信噪比实测图

(5)采用FFT,Echofixer,FHAST,MET等多种信号处理技术,提高了雷达料位仪的精度和抗干扰能力。

2 高炉料面监测

2.1 料线深度

雷达料位仪是连续测量仪表,测量范围可以达到45m,料线深度能够实时、准确的被反映,相比传统机械探尺,雷达料位仪能够进行料线深度的连续监测,这改变了炼铁工作者单纯依靠机械探尺,实现间断的料线深度监测的局面,雷达料位仪精度高、连续性强,对研究高炉炉料运动情况提供了更全面、准确的手段。

图 3 雷达料位仪现场安装图

2.2 料面形状

炉喉径向料面形状是实现高炉合理煤气分布形态的关键,2号高炉利用6台雷达料位仪,综合运用测量技术、数据采集技术、数据传输技术对高炉料面进行连续的深度测量,且炉喉料面分布基本呈中心轴对称,因此,仅利用雷达料位仪监测炉喉半径方向即可反映炉喉料面的形状,实现对炉喉径向料面形状的准确描绘。

图 4 雷达料位仪安装位置示意图

3 生产中的初步应用

3.1 料面形状监测

高炉料面形状连续监测,可以在线监测高炉炉喉径向的料面形状变化,从而炼铁工作者可以初步掌握高炉布料前后的料面形状、高炉料面的下降速度及各点布料的厚度,从而为装料制度的调整提高技术参考,进而优化高炉基本冶炼制度。从料面形状可以看出,2号高炉装入焦炭后,料面形状为典型的“平台+漏斗”形状,平台宽度约为炉喉半径的 。

图 5 高炉料面形状(装入焦炭后)

3.2 深料线监测

2号高炉的机械探尺受自身量程所限,无法对超过4m的深料线有效测量,2号高炉2006年4月降料面检修,在降料面前期,雷达料位仪显示的料线深度与通过耗风量计算的料面深度基本一致,后期受量程所限,该料位仪无法探测料线。更换30m量程雷达料位仪后,其显示的料线与实际料面深度一致,这为使用雷达料位仪精确掌握深料线积累了经验。

4 探讨

4.1 雷达料位仪数量

为了能尽可能真实反映出炉喉径向料面形状,需要安装多台雷达料位仪对炉喉径向料面形状曲线进行动态监测,雷达料位仪的数量受单台雷达料位仪的覆盖直径所决定,根据2号高炉的经验,径向料面形状基本呈中心轴对称,因此,仅需对半径方向料面形状进行监测。

单台雷达料位仪覆盖区域计算:雷达料位仪发射角为 ,雷达安装位置离料面 m,则单台雷达料位仪覆盖直径 m。炉喉半径 m,则安装雷达数量 。

4.2 雷达料位仪布局

2号高炉炉顶装料形式为并罐装料,并罐装料存在一定的布料偏析,如果全部雷达料位仪测量炉喉同一半径料面曲线,最后得到的炉喉径向料面形状准确性最高。但高炉设计过程中没有预留雷达料位仪安装位置,高炉无法对炉喉同一半径料面形状进行监测,造成炉喉径向料面形状监测的不确定性。理想的雷达料位仪布局是在炉喉同一半径方向上尽可能布局更多的雷达料位仪,上限是计算出的雷达料位仪数量 。

4.3 料线深度计算

炉喉半径 m,雷达料位仪与垂线的夹角 ,雷达料位仪距料线零点 m,距炉墙内侧 m,探测距离 m,则料线深度 m,即雷达料位仪数据反映的是炉喉半径方向上距离炉喉中心 m处的料线深度 m。

4.4 雷达料位仪探测能力

由于高炉炉喉料面逸出的煤气流速较高,对雷达料位仪的干扰大,雷达料位仪实际很难准确达到最大量程,尤其在高炉降料面过程中,随着料面的降低,煤气流速变大,料线过深后出现测量数据波动的情况,且由于料线过深,雷达波覆盖直径过大,造成料线深度数据失真。

4.5 料面形状模型

通过雷达料位仪数据建立的炉喉径向料面形状模型是一个仿真模型,并不是一条完全实测的料面形状曲线,在料面模型建立过程中参考了已知常规料面、十字测温数据、高炉料面移动规律等,只能说是在利用雷达料位仪实现高炉炉喉径向料面形状监测的道路上踏出的探索性步伐,距离完全依靠雷达料位仪建立的料面形状模型还是有一定距离。

5 结论与建议

首钢2号高炉安装雷达料位仪对高炉料面进行监测,在使用中不断积累经验,将先进监测设备与高炉操作相结合,有以下结论和建议:

1、雷达料位仪能够连续监测高炉的料线深度,测量结果准确、及时,是一种比传统机械探尺更为先进的料线深度测量装置。

2、多台雷达料位仪可以实现高炉炉喉径向料面形状的连续监测,对指导炼铁工作者对高炉装料制度调整提供了坚实的基础。

3、受炉顶设备条件影响,首钢2号高炉安装的6台雷达料位仪在料面上的监测点不在同一条径向,雷达料位仪的安装数量有限,利用数学模型实现料面形状仿真,这对高炉料面形状的准确描述有一定影响。

4、以固定雷达料位仪与旋转雷达料位仪相结合,实现对料线深度和炉喉径向料面形状的连续监测是一个可供探索的方向,固定雷达料位仪对料线深度监测,旋转雷达料位仪对炉喉半径方向连续扫描实现对炉喉径向料面形状的监测,最终建立炉喉料面雷达联合监测系统,改变目前主要依靠数学模型推测炉料在炉喉的分布情况,为炼铁工作者研究高炉装料制度提供一个崭新的手段。

[作者简介]马宏斌,男,首钢炼铁厂 高级工程师

作者联系方式:

北京市 首都钢铁股份有限公司炼铁厂

邮政编码:100041

电话:010-88295603(办)