The research and practice of the sintering mix moisture control

Guan Xianghua Wang Xingpu

(Sintering Plant, Jinan Iron and Steel Co.,Ltd.)

Abstract: The actuality of the sintering mix moisture control in domestic has been analyzed in the article. The fact that influence the moisture control has been introduced. The solution has brought forward and has good effect in practice.

Key words: sintering mix; moisture control; infrared moisture detector; balance of material

一、前言

烧结生产是一个复杂的物理化学过程,在烧结生产中,混合料水分是其中一个重要的参数。水的表面张力,可以使烧结混合料小颗粒成球,水分的大小直接影响烧结过程的透气性,在混合料颗粒外面包裹着的水分可以起到润滑作用,燃烧时利于空气的通过,提高透气性。

随着水分的增大,混合料透气性增大,提高生产率。但若水分过大,将在烧结断面上形成过湿带,使料层阻力变大,同时使能源消耗上升;若水分过小,则影响混合料造球效果,直接影响烧结过程的透气性。所以,一般对混合料水分控制的目标是要保持混合料中的水分稳定在一个利于烧结的值,波动范围不能太大,一般为±0.5%以内,若水分波动超过±1.0%时,对混合料的成球率及透气性的稳定性影响很大(1)。

因此,水分控制的重要性是不言而喻的。但是目前国内烧结行业在水分控制这个环节做的并不算好,真正长期投入闭环控制的系统不多,主要存在的问题有:

1、 作为控制的基础――混合料水分的在线检测仪表选择困难,由于烧结生产的特点,如工况差、现场粉尘大、水蒸气多、温度变化大、物料在皮带上的分布不稳定等因素决定了水分在线检测的困难,现在在混合料水分检测上国内已经采用的方法有:电导法、快速失重法、中子法、红外线法等,但真正理想的并不多;

2、 在工艺环节上影响水分稳定的因素过多,如:除尘灰的排放、热返矿的使用等环节,对水分的稳定有较大的影响;

3、 控制思想上存在差距,虽然水分的添加从理论上是物料平衡的计算结果,但由于水分添加的滞后效应,要真正实现混合料水分的稳定存在困难。

二、济钢90M2烧结机混合料水分控制的研究与实现

济钢2台90M2烧结机的混料工艺包括3段混合,每台机有3个圆筒混合机,加水一般在一混和二混圆筒混合机内进行。原来的工艺是除尘灰短时间集中排放,热返矿在二混前添加,再加上水封拉链添加的灰浆,这些波动因素对混合料水分的稳定造成了许多困难。

在操作上烧结机的加水采用人工看管加水,这主要取决于操作工人的经验和责任心,不同的班次、不同的时间水分的稳定程度存在较大的差异,而且不能及时对水分的短时间的波动做出调整。

针对这些问题,我们也做了大量工作,主要是想通过一个独立的系统来实现水分添加的自动化,但效果都不理想。

2002年济钢通过和芬兰罗德洛基公司合作,在混合料水分控制方面展开了深入研究。主要从以下几方面入手:

2.1工艺环节

针对在烧结工艺过程中存在的影响水分稳定的因素进行改造,取消了热矿筛,就没有了热返矿这一对水分影响较大的波动因素;除尘灰进行集中制浆,用管道将除尘灰浆打入一混圆筒混合机,代替清水的添加。以上两个措施的应用,消除了对水分添加影响最大的波动因素。

2.2控制系统

水分控制实际是整个配料、混料过程系统共同控制的结果,仅仅对某个局部环节的水分检测和添加进行控制是不够的。在水分控制计算中除了水分的测量值和加水的水流量外,还需要引入的参数有:每一种物料的瞬时流量、每一种物料的水分含量、总物料瞬时流量、系统各环节的延时等,而这些参数的采集不可能集中在一处,因此需要有一个完整的计算机控制系统,分别对上述参数进行采集和控制,而且对这些参数的稳定控制是实现水分稳定添加的前提,可以避免水分添加量的剧烈波动。为此,我们新上了一套完整的覆盖整个烧结过程的计算机控制系统。

2.3水分检测

针对水分在线检测这一难题,通过咨询国内外众多厂家,不外乎前述的几种方法,但是同样的方法不同的生产厂家在实现的技术细节上存在着较大的差异。通过在现场对不同测试方式、不同的厂家的多次试验,最终我们选择了NDC公司的MM710红外线水分仪。真正解决了水分在线检测这一难题。

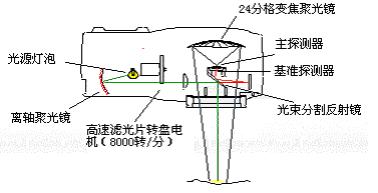

MM710型红外线水分仪的测量原理是基于水分对特定波长的红外线的选择性吸收特性。图1为其工作原理图

水分仪的光源发出红外光,经透镜、滤光盘和反射镜将平行光反射到被测物料上。其中一部分红外光被吸收,另一部分红外光散射后经凹面镜聚焦到光电转换元件上,受光元件将光信号转换成电信号。这个信号的大小与被测物料含水量有关,输出信号经放大、变换成统一标准信号用于显示、记录、控制或传送给计算机系统进行相关处理。

MM710型红外线水分仪与其他红外线水分仪的不同之处在于解决了粉尘、水蒸气、物料温度、形状对水分检测的影响,达到了在烧结工艺环境下长期、稳定、在线运行的要求。在现场运行的测量精度为±0.3%。

根据我们的使用情况来看,在物料的配比发生较大的改变时,主要是混合料的粒度组成方式变化时,测量结果会发生偏差,但这是系统误差,可以通过改变目标水分设定值来进行修正,当然也可以对仪表的参数进行修正,但都不会影响水分自动控制的正常运行。

图1 红外线水分仪工作原理图

2.4控制方案

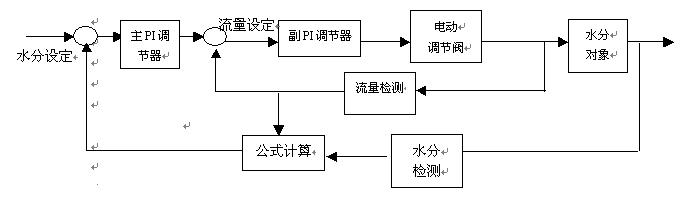

水分的控制应基于烧结物料平衡的思想。可采取的控制方法是:水分的添加在一混和二混分别进行。根据物料中已有的水分,在对一、二混要加入的水进行分配后,对一混的水分设定目标值,控制加入的水量。在一混后的皮带上进行水分和物料流量的测量,对二混出口的水分目标值进行设定,在二混采用前馈-反馈方式进行控制。二混的水分控制流程图如下:

图2 二混水分控制流程图

一般水分控制系统在混合料槽对混合料水分进行检测,我们认为在混合料槽的水分检测只是对控制结果的一个验证,因为大多数工艺系统混合料从加完水到进入混合料槽,加上混合料槽本身对物料的存放作用,滞后太大,故不宜将该测量值用于反馈控制。在控制系统资金预算紧张的情况下,可以不要该检测点。

图2中的公式计算可以由下面的方法得到:

Msp%=(Wwater+Waddwater)/(Wdrymat+Wwater+Waddwater)―――――――――(1)

其中:Msp%―――――目标水分值

Wwater―――――物料中原有的水分重量

Wdrymat―――――物料中的干基重量(不含水分的重量)

Waddwater―――――要达到目标水分需加的水的重量对(1)式进行整理,就可以得到:

Waddwater=[ Msp%×Wdrymat+( Msp%-1) ×Wwater]/(1- Msp%)――――――(2)

公式(2)得到了要达到目标水分值需要加入的水的重量。

其实,一混的水分控制就是通过公式(2)计算得到的。公式(2)中的Wwater和Wdrymat是根据每一种物料流量与含水量分别进行计算得到的,如:

Wwater=(中和料中的水分+燃料水分-生石灰消化所需的水分+灰浆中的水)/(中和料总量+燃料总量+生石灰总量+灰浆重量)―――――――――(3)

公式(3)给出了物料中水分计算的方法,对不同的配料配方可以遵照此思路计算,Wdrymat的计算同理。需要注意的是这里采用的是每一种物料的瞬时计算值按工艺流程分时累计的结果,决不是将某一时刻各种物料的瞬时流量简单的相加。每种物料的水分来自于每种物料的水分化验值,这个值对于每一批物料,在没有下雨等其他因素的干扰下,一般可以认为是定值参与运算。

在二混,根据公式(2)和测量得到的物料水分以及物料流量值,在考虑到测量点到加水点的时间延迟后,进行系数修正,根据特定的算法计算出二混要添加的水量,完成水分的控制。

该控制思路的适应性较好,同样可以在有热返矿、除尘灰集中分时排放的混合料加水系统中使用。

三、控制效果

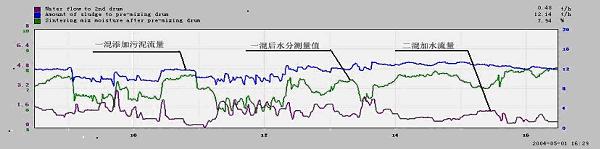

图3是在济钢1号烧结机某日8点到下午16点的水分控制曲线。该图是现场计算机二级系统根据数据库中采集的现场过程数据自动绘制的。由于我们在一混只添加污泥,不加清水,所以在原料水分和配料量基本稳定的情况下,一混后水分的波动主要是由一混污泥添加量的波动造成的,在图中可以明显的看到二者曲线在工艺上延时后,曲线形状的一致性。而二混添加的水分则能够和测量水分较好的互补。

图3 1号烧结机水分控制曲线

四、结论

混合料水分自动控制投入使用3个多月以来,通过在二混后对混合料水分进行实物取样测量,混合料水分的波动在±0.2%以内,完全能够满足生产的需要,真正实行了烧结混合料水分添加的自动控制。系统运行稳定可靠,得到了操作人员的认可,降低了一、二混加水岗位人员的劳动强度,对稳定烧结混合料的水分,提高烧结矿质量起到了显著的作用。

参考书目:[1] 周取定 孔令坛 铁矿石造块理论及工艺,冶金工业出版社 1989年

[2] 范晓慧 王海东 烧结过程数学模型与人工智能 中南大学出版社 2002年

[作者简介]管襄华(1970-),男,山东高密人,高级工程师,主要从事电气自动化专业技术和技术管理工作。

作者联系方式:山东省济南市 济南钢铁股份有限公司烧结厂

邮政编码:250101

电话:0531-8866771(办)

手机:13188871582

E-Mail: guanxianghua@163.com