首钢炼铁厂与北京宇宏泰测控技术公司,共同于2003年6月17日在一烧车间混合料4系统共同安装了MMC-21水分测量控制系统,9月4日13:15分在一混岗位实现水分在线检测和加水量的自动控制,10月13日10:00与“N-90”集散控制系统并网投入正常使用。近六个月的应用结果表明,MMC-21水分测量控制系统具有检测灵敏度高,使用方便,性能可靠等优点。使用前后对比,烧结机上料系统变、停料次数大为减少,烧结矿产量增加,吨烧结矿燃料消耗和煤气消耗下降,取得了较好的经济效益。

应用MMC-21水分测量控制系统对烧结生产的影响

为了考察混合料系统安装MMC-21水分测量控制系统后对烧结生产的影响,我们以8月份烧结生产指标作为基准期,9月5日至10月4日作为试验期,进行对比分析。试验期与基准期烧结生产条件基本相同。

由于水分检测准确,并实行自动控制,使烧结系统的岗位操作更加趋于规范,配料室因水分波动而引起的上料量改变(变料)和缓料(停料)次数明显减少。

《MMC-21水分测量控制系统》前后烧结矿物化指标对比

| |

TFe% |

FeO% |

R/倍 |

转鼓指数+6.3mm% |

筛分指数-5mm% |

| 基准期 |

58.32 |

9.41 |

1.80 |

85.59 |

1.28 |

| 试验期 |

58.11 |

9.01 |

1.81 |

85.61 |

1.28 |

| 增、减± |

-0.21 |

-0.40 |

+0.01 |

+0.02 |

0 |

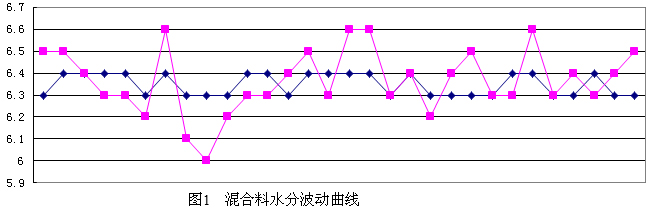

自2003年9月4日投入自动调控后,我们用常规的水分烘干法与红外水分仪测量的水分进行比较得知,其测量精度完全达到设计要求。

检测对比情况见下图

经济效益分析

烧结混合料系统应用MMC-21水分测量控制系统测定烧结料水分后,不仅提高了混合料水分测定的准确率,同时又减少了烧结过程水分的波动,使烧结矿固体燃料和点火煤气消耗均有不同程度的降低。根据基准期与试验期对比结果,每吨烧结矿固体燃料消耗降低3.56㎏,点火煤气消耗降低0.4m3,如果固体燃料每吨230元,点火煤气每立方米按0.26元,则仅降低燃耗和煤气消耗两项,每吨烧结矿即可创效益:

(3.56㎏÷1000×230元/吨)+(0.4m3×0.26元/m3)=0.92元。

以一烧车间02年产烧结矿401万吨计,即每年可创经济效益:

401万吨×0.92元/吨 =368.92万元

结论

1、北京宇宏泰测控技术公司开发研制的MMC-21水分测量控制系统,不仅对混合料水分含量进行准确测定,而且还能实现水分的自动控制,完全可应用于烧结混合料水分在线检测和自动调节。

2、生产应用结果表明,采用MMC-21水分测量控制系统,由于混合料水分稳定,促进生产过程的良性循环,有利于烧结矿产、质量的提高。

3、使用MMC-21水分测量控制系统前后对比,烧结矿产量提高,固体燃料消耗降低3.56㎏/t,点火煤气降低0.4m3/t,每年仅节约固体燃料和点火煤气即可创效益370.04万元。

4、MMC-21水分测量控制系统投入生产使用后,减轻了工人的劳动强度,对提高劳动生产率,减员增效创造了有利条件。

5、烧结生产欲增产降耗,使用MMC-21水分测量控制系统不失为一种有效的途径。